ПОЧЕМУ НЕ ЛОМАЮТСЯ ЭНКОДЕРЫ LEINE&LINDE

Датчики угловых перемещений часто используются на производствах с высоким уровнем автоматизации. Основными функциями датчиков являются контроль скорости и/или положения валов. Выход датчика из строя на производстве является критичным. В лучшем случае — система, работавшая в автоматическом/полуавтоматическом режиме, переходит в ручной режим, в худшем же — происходит неконтролируемый останов, и возобновление работы произойдёт только после замены датчика. Это утверждение можно отнести ко всем средствам автоматизации вообще, но к энкодерам в особенности, поскольку, вопервых, энкодер — внешне устанавливаемое устройство, а вовторых — он совмещает в себе оптическую, механическую и электрическую части. Справедливым представляется утверждение, что главным качеством энкодера является на дёжность по отношению к условиям эксплуатации.

Шведская фирма Leine&Linde (Лайне’н’Линде), существующая на рынке более 35 лет, является ведущей компанией в производстве абсолютных и инкрементных энкодеров и обеспечивает своих клиентов стопроцентным уровнем качества продукции. Иногда, что бы подчеркнуть надёжность шведских энкодеров, говорят о качестве, превышающем 100%. Представить то трудно, но понять можно, особенно человеку, знакомому продукцией Leine&Linde. Многолетний опыт позволил шведской фирме суммировать основные причины выхода энкодеров из строя. Попробуем их кратко рассмотреть.

Первой причиной поломок является износ подшипников. Основными факторами, влияющими на износ, являются, в частности:

- качество сборки энкодера;

- превышение указанных допусков присоединения к валу двигателя;

- высокий уровень вибрации;

- превышение срока службы;

- превышение допустимой угловой скорости.

Вторая причина — сбой в оптической системе. Основными предпосылками данных сбоев являются:

- внутреннее загрязнение;

- выход за пределы температурного диапазона;

- ошибка совмещения растровой сетки и кодового диска. Отдельно можно выделить пропадание импульса на кодовом диске, вызываемое внутренним загрязнением.

Третьей причиной неисправностей является сбой в электрической системе, в частности:

- вызванное коррозией нарушение в электрических цепях;

- внутреннее или внешнее короткое замыкание.

Специально для критических применений, где остановка производства ведёт к существенным потерям в выпуске продукции, шведы из Leine&Linde разработали и внедрили в производство 800ю серию энкодеров для тяжёлых условий эксплуатации. Первые датчики этой серии были произведены в 1987 году и сразу же получили хорошие отклики и сбыт в целлюлозно-бумажной промышленности и металлургии. Совершенствование этой серии продолжалось, и сейчас в сбытовой программе присутствуют следующие основные модели.

Энкодер 861 — базовый энкодер данного модельного ряда. Он имеет изолированный полый вал, что предохраняет подшипники энкодера от блуждающих токов в электрических машинах. Есть исполнения с полым валом 12 и 16 мм.

Исполнение с полым валом, кроме простоты установки/замены датчика, имеет также дополнительное преимущество перед стандартным решением — он обеспечивает не восприимчивость датчика к осевым биениям вала двигателя. Как можно видеть на фотографии датчика в разрезе (рис. 1), энкодер оснащён парой надёжных подшипников (SKF), внушительный конструктив корпуса позволяет быть уверенным в том, что «случайность» и человеческий фактор такому датчику не страшны. Задняя крышка снимается, обеспечивая доступ к монтажному винту, а также давая возможность подключить энкодер при помощи кабеля заказчика. Для закрепления энкодера (рис. 2) используется штанга с изолированным шарниром.

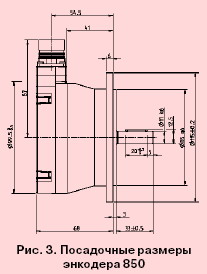

Энкодер 850 имеет посадочные размеры и валик, повторяющие некоторые тахогенераторы, часто использовавшиеся ранее (рис. 3).

Энкодер 841 — это взрывобезопасное исполнение EXII 2 GD Eex d IICT5/T6.

Энкодер 862 — новинка с температурным диапазоном, расширенным до –50… +100°C.

Все эти датчики обеспечивают гарантированную надёжность эксплуатации и имеют высокую наработку на отказ. Однако искушенные заказчики идут дальше в своих запросах и уже предъявляют к энкодерам требование наличия предаварийной диагностики. Специально для таких клиентов Leine&Linde разработала систему самодиагностики ADS, которая может быть применена на всех перечисленных выше энкодерах. Система позволяет определить функциональную неисправность на ранней стадии благодаря встроенному микропроцессору, который ведёт постоянный мониторинг состояния датчика. Определение неисправности происходит так рано, что энкодер, в подавляющем большинстве случаев, сохраняет свою работоспособность; а его замену можно произвести во время планово-предупредительного ремонта.

Светодиодная индикация на теле датчика даёт визуальное сообщение о состоянии энкодера; сигнал предаварийной сигнализации с энкодера может быть введён в систему управления. Кроме того, с помощью ПК и специального программного обеспечения можно наладить связь с энкодером и считать данные диагностики. Информация по большинству «слабых мест» энкодера (см. выше) измеряется и протоколируется.

В частности, внутри энкодера ведутся:

- постоянная проверка количества импульсов на оборот;

- контроль нуль-метки после каждого оборота;

- проверка последовательности смены состояний;

- мониторинг температуры внутри корпуса;

- мониторинг частоты;

- отсчёт времени в работе.

Кроме этого, контролируются следующие внешние параметры:

мониторинг выходных сигналов HCHTL, измеряется уровень сигнала в кабеле, и его амплитуда сравнивается с внутренним сигналом. такие сбои, как обрыв провода, короткое замыкание, неправильный уровень напряжения распознаются и передаются в систему управления. В целом система обеспечивает высочайший уровень надёжности и безопасности эксплуатации. Инновационный подход позволил шведскому заводу реализовать многие интересные идеи, доведя их до серийного производства: это и энкодеры для тяжёлых условий эксплуатации, и оборудование передачи данных по оптоволокну, и элементы диагностики на общепромышленных энкодерах серии 500, и робастные энкодеры с системой дублирования сигналов, а также многое другое.

Русский